基礎を学ぶ

基礎を学ぶ

「IH」という言葉を聞いたことはありませんか?

実は、工業用の高周波誘導加熱の仕組みは、IHクッキングヒーターなどの家庭用調理器と同じものです。

(※IHはInduction Heating(誘導加熱)の略)

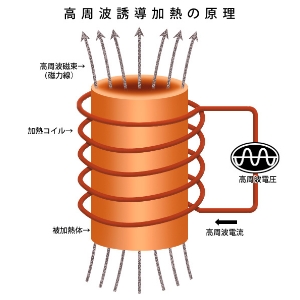

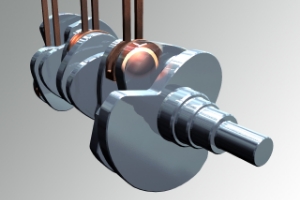

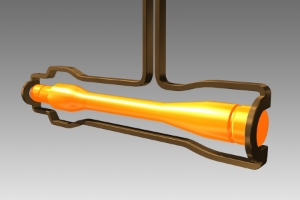

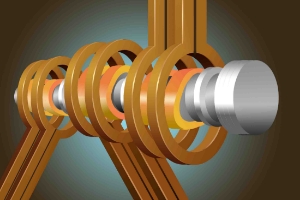

原理としては、加熱したいワークの近くに銅でできたコイルを配置し、コイルに高周波電流を流して磁力が発生。その誘導電流を利用して、ワーク自身を発熱させるという仕組みです。家庭用調理器が約1.5~3kWという出力で加熱するのに対し、高周波誘導加熱は、ワークサイズ、加熱用途に合わせ、約10~1000kWという大出力を用いて加熱します。

詳細はこちら実は、工業用の高周波誘導加熱の仕組みは、IHクッキングヒーターなどの家庭用調理器と同じものです。

(※IHはInduction Heating(誘導加熱)の略)

原理としては、加熱したいワークの近くに銅でできたコイルを配置し、コイルに高周波電流を流して磁力が発生。その誘導電流を利用して、ワーク自身を発熱させるという仕組みです。家庭用調理器が約1.5~3kWという出力で加熱するのに対し、高周波誘導加熱は、ワークサイズ、加熱用途に合わせ、約10~1000kWという大出力を用いて加熱します。

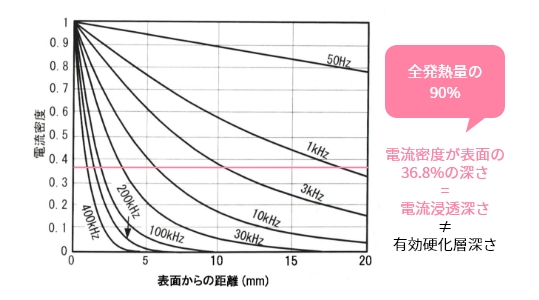

表皮効果とは、交流電流がワークに流れるとき、表面に近いほど電流密度が高くなる現象を指します。最表面の電流密度を1としたときに、0.368倍まで減衰する距離を電流浸透深さ(δ)と言います。

電流浸透深さは周波数と相関関係があり、周波数が高くなるほど、より表面に電流が集中します。

必要とする硬化層深さに応じて適正な周波数を選定することが大切です。

詳細はこちら電流浸透深さは周波数と相関関係があり、周波数が高くなるほど、より表面に電流が集中します。

必要とする硬化層深さに応じて適正な周波数を選定することが大切です。

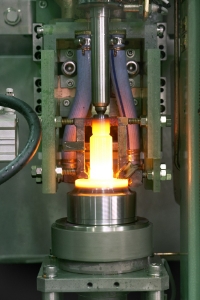

焼入れとは、鉄を高温に熱した後に急冷することにより鉄の組織をマルテンサイトに変態させ、鉄の硬度を上げ耐摩耗性や耐疲労性を与える熱処理を言います。

熱処理の中でも高周波焼入れは誘導電流を用いて非接触で対象物の温度を上げることができ、対象物全体ではなく必要な箇所のみを加熱し焼入れする熱処理の手法の一つです。

詳細はこちら熱処理の中でも高周波焼入れは誘導電流を用いて非接触で対象物の温度を上げることができ、対象物全体ではなく必要な箇所のみを加熱し焼入れする熱処理の手法の一つです。

金属を所定の高温状態まで加熱し、急冷することで焼入れが完了します。

焼入れ液とは、加熱後に冷却するために用いる冷却剤のことをいい、富士電子工業では水溶性ポリマー液を水で希釈して使用しております。焼入れ液の「濃度」や「温度」が焼入れの品質を左右するため、ワークの材質や形状、焼入れ規格に合わせて焼入れ液の濃度を管理する必要があります。

詳細はこちら焼入れ液とは、加熱後に冷却するために用いる冷却剤のことをいい、富士電子工業では水溶性ポリマー液を水で希釈して使用しております。焼入れ液の「濃度」や「温度」が焼入れの品質を左右するため、ワークの材質や形状、焼入れ規格に合わせて焼入れ液の濃度を管理する必要があります。

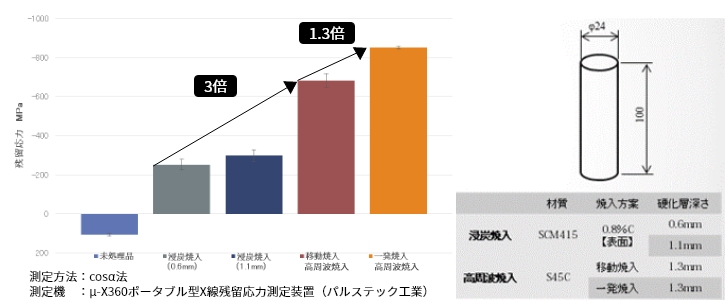

金属材料に外力を加えるとそれに反発する内力が発生しますが、外力を取り除いた後も内力が残っているものを残留応力と呼んでいます。熱処理の場合、加熱と冷却で生じる膨張と収縮の熱応力と、組織変化に生じる変態応力が外力にあたります。また、残留応力には引張と圧縮があり、材料内に引張残留応力があると材料は弱く、圧縮残留応力があればより強くなります。

高周波焼入れは、ワークの外層部で最後にマルテンサイト変態により膨張するため、表面内部には圧縮による残留応力が残ります。また、全体焼入れなどの他の焼入品より硬度も硬く現れます。

一方で、炉内でワーク全体が加熱される焼入れは、外層部に引張残留応力が残る傾向にあります。

詳細はこちら高周波焼入れは、ワークの外層部で最後にマルテンサイト変態により膨張するため、表面内部には圧縮による残留応力が残ります。また、全体焼入れなどの他の焼入品より硬度も硬く現れます。

一方で、炉内でワーク全体が加熱される焼入れは、外層部に引張残留応力が残る傾向にあります。

【高周波焼入れのメリット】

・ワーク自体が発熱するため熱効率がよく、省エネルギー

・短時間局所加熱を行うため、歪が少ない

・自動化が容易で生産ラインへの組み込みが可能

・サイクルタイムが短く、生産性が高い

・基本的に1個ずつ焼入れを行うため、トレーサビリティの導入が容易

・加熱に必要なエネルギーが電気のみで、ガスや石油を使用しないため、

加熱時のCO2の発生がゼロとなり、カーボンニュートラルに寄与できる

・ワーク形状に合わせてコイルを設計するため、歪の低減が可能

【高周波焼入れのデメリット】

・基本的にワークに合ったコイルを使用するため、コイル製作が必要

詳細はこちら・ワーク自体が発熱するため熱効率がよく、省エネルギー

・短時間局所加熱を行うため、歪が少ない

・自動化が容易で生産ラインへの組み込みが可能

・サイクルタイムが短く、生産性が高い

・基本的に1個ずつ焼入れを行うため、トレーサビリティの導入が容易

・加熱に必要なエネルギーが電気のみで、ガスや石油を使用しないため、

加熱時のCO2の発生がゼロとなり、カーボンニュートラルに寄与できる

・ワーク形状に合わせてコイルを設計するため、歪の低減が可能

【高周波焼入れのデメリット】

・基本的にワークに合ったコイルを使用するため、コイル製作が必要

質量効果とは、同じ材質であってもワークの形状・肉厚(質量)によって焼入れ硬度に差が生じることをいいます。

質量効果でよく挙げられる例として、直径違いの丸棒に同じ冷却を行うと、芯部まで焼きが入るのとそうでないのがあるというものがあります。こちらは、時間をかけワーク全体を均一に加熱することを前提とした一般熱処理の焼入れがあてはまります。

一方で、表面の必要な箇所のみを均一に加熱する必要がある高周波焼入れの場合、加熱しない部分の肉厚や形状も考慮する必要があります。なぜなら、加熱しない部分に熱が取られるためです。また、焼入れしたい箇所の形状や肉厚も、短時間で均一に加熱させる必要があるため、品質に大きな影響を与えます。このように、高周波焼入れならではの質量効果があるため、焼入れ箇所の形状と肉厚だけでなくワーク全体の詳しいヒアリングを行います。

詳細はこちら質量効果でよく挙げられる例として、直径違いの丸棒に同じ冷却を行うと、芯部まで焼きが入るのとそうでないのがあるというものがあります。こちらは、時間をかけワーク全体を均一に加熱することを前提とした一般熱処理の焼入れがあてはまります。

一方で、表面の必要な箇所のみを均一に加熱する必要がある高周波焼入れの場合、加熱しない部分の肉厚や形状も考慮する必要があります。なぜなら、加熱しない部分に熱が取られるためです。また、焼入れしたい箇所の形状や肉厚も、短時間で均一に加熱させる必要があるため、品質に大きな影響を与えます。このように、高周波焼入れならではの質量効果があるため、焼入れ箇所の形状と肉厚だけでなくワーク全体の詳しいヒアリングを行います。

加熱コイルにはさまざまな形状とサイズがあります。高周波焼入れ・誘導加熱において、コイル設計は、品質や生産性を左右する要となる部分です。これまで品質不良に悩まされていた問題がコイル形状の見直しで解消することもありますし、移動焼入れを一発焼入れのコイルにするなどで大幅に生産性が改善されることもあります。高周波焼入れ・誘導加熱の結果の良否は、加熱条件と冷却方法で決まりますので、被加熱物とその規格に正しい熱分布を発生させるようにコイルを設計することが最も重要と言えます。

詳細はこちら

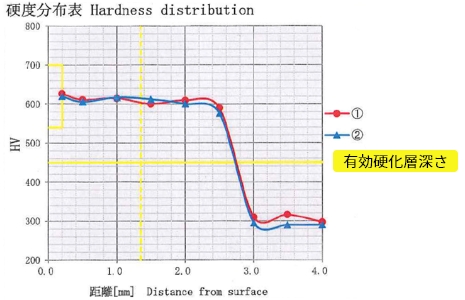

高周波焼入れしたあとは、ワークの硬くなった部分の深さはどれくらいか、その深さの分布はどのようになっているかが重要になります。硬度の測定には、外側のみ測定するものと、ワークを切断して内部を測定するものに大別できます。

表面硬度は、言葉通りワークの表面を測定した硬度を指す場合と、切断したワークの端面から0.1~0.3mm(お客様指定)を表面硬度と規定する場合があります。

有効硬化層深さとは、表面硬さからある有効な硬さ(限界硬さ)までの範囲までをいいます。限界硬さは、JISにて炭素量によって定められており、例えばC量0.43%以上0.53%未満だとHV450となります。HV450より硬度が低くなった境界線が、その鋼材の有効硬化層深さです。

詳細はこちら表面硬度は、言葉通りワークの表面を測定した硬度を指す場合と、切断したワークの端面から0.1~0.3mm(お客様指定)を表面硬度と規定する場合があります。

有効硬化層深さとは、表面硬さからある有効な硬さ(限界硬さ)までの範囲までをいいます。限界硬さは、JISにて炭素量によって定められており、例えばC量0.43%以上0.53%未満だとHV450となります。HV450より硬度が低くなった境界線が、その鋼材の有効硬化層深さです。

焼入れした後に必ずと言って良いほど実施する「焼戻し」は何故必要なのか。

そこには大きく分けて3つの理由があります。

1つ目は、焼入れした後の組織は硬くて脆い組織になる為、粘り強い組織にするためです。

2つ目は、残留応力の除去や、マルテンサイトになりきれなかった残留オーステナイトの時効変態により起こる置き割れなどのリスクを低減するためです。

3つ目はこちらそこには大きく分けて3つの理由があります。

1つ目は、焼入れした後の組織は硬くて脆い組織になる為、粘り強い組織にするためです。

2つ目は、残留応力の除去や、マルテンサイトになりきれなかった残留オーステナイトの時効変態により起こる置き割れなどのリスクを低減するためです。

高周波誘導加熱は焼入れ以外にも様々な用途で使われています。加熱すると膨張する金属の特性を利用して、ベアリングの内輪やモーターのロータとシャフトなど、軸を受ける側を加熱して広げ、軸を入れる「焼きばめ」にも誘導加熱が利用されています。

その他、焼結、鍛造前加熱、ロー付け、パイプ溶接、金属溶解、非金属などにも応用されています。

詳細はこちらその他、焼結、鍛造前加熱、ロー付け、パイプ溶接、金属溶解、非金属などにも応用されています。

10kHz以上の周波数を使用する高周波誘導加熱装置を新設、移設、廃棄されるお客様は、総務省が所管する電波法に基づき、総合通信局への申請が必要となります。これは、装置から発せられる電波により、放送や無線通信に悪影響をおよぼすことが考えられるためです。

申請内容には、設置建屋と装置の登録、電界強度と磁界強度の測定データなどが含まれます。

詳細はこちら申請内容には、設置建屋と装置の登録、電界強度と磁界強度の測定データなどが含まれます。