納入実績(焼入装置)

納入実績(焼入装置)

自動車関連

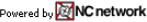

ドライブシャフト焼入装置

ワーク形状にそった均一な硬化層

ワーク形状に沿った半開放コイルで軸方向に電流を流すため、均一な硬化層を形成します。そのため、段付きR部や深い焼入れ硬化層も可能です。

一発焼入れによる消費電力量の削減と低歪の実現

一発焼入れは、加熱と冷却を連続して行う移動焼入れに比べ、熱効率が高く、ワーク1本あたりの電力消費量を約50%削減できます。また、全体を一気に加熱し冷却することで、低歪を実現しています。

薄焼入れが必要な中空シャフトにも対応

肉厚が薄い箇所に対し、母材を残しながら薄く焼入れをするためには、高い周波数、大出力、短時間加熱、均一な急速冷却と難しいコントロールを求められますが、当社では数多くの実績があります。

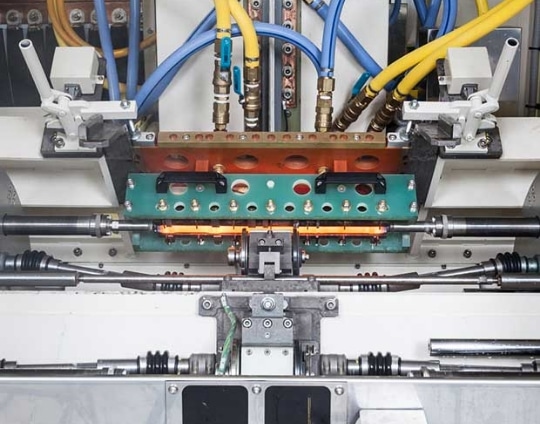

ピニオンギヤ焼入装置

高周波化による消費電力量の削減

浸炭焼入からのIH焼入へ移行することで、エネルギー量を80%削減できます。

歪量の低減

必要な部分のみ焼入可能な為、焼入後の歪は最小限に抑えられます。

一発焼入れによる連続硬化層

段差や溝など移動焼入れでは難しい部位も、一発焼入れにより連続硬化層を確保できます。また、移動焼入れの場合、段差の大きい形状はオーバーヒートが発生しやすいのに対し、一発焼入れでは、その心配は必要ありません。

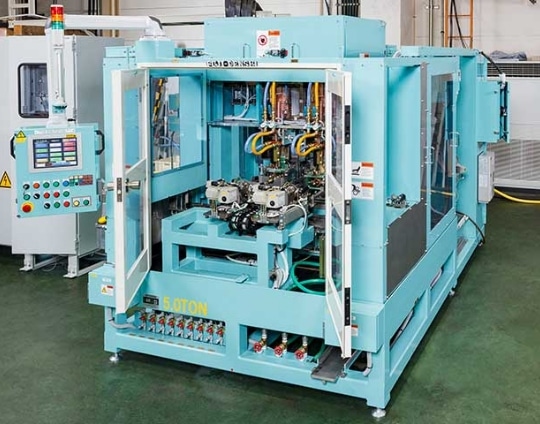

等速ジョイント(CVJ)

焼入装置

1台の発振器で複数箇所の焼入に対応

多周波発振の発振器で3周波を切り替えることで、1台の発振器でボール溝、ローラー溝、スプライン部、軸部に焼入れを施せます。

長寿命なマルチターンコイル

溝部の焼入れには4ターン以上のスパイラルマルチターンコイルを採用することで、理想的な硬化層と20万ショット以上のコイルの長寿化を実現しています。

ソフトスポットを防ぐ冷却技術

溝部の冷却には、内部のエアーを極限に抑え、ソフトスポットの発生を防ぐ工夫を行っています。

溝部端面の割れを防ぐコンセントレータ

溝部端面の硬化層には、余分な熱を逃がすコンセントレータを使用し、最適な形状・材質により割れや溶解を防止します。

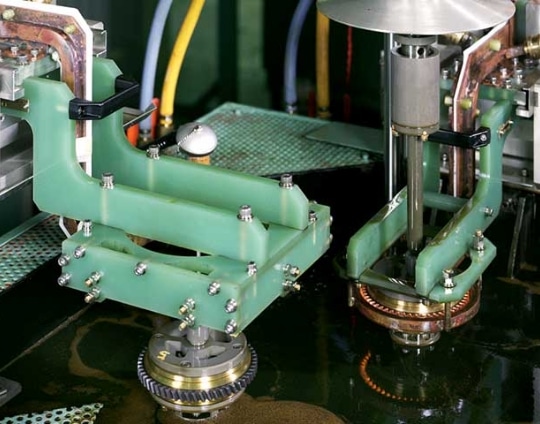

精密ギヤ・輪郭焼入装置

輪郭焼入れ

目的深度までの低い周波数による予熱と、高周波・高出力による超短時間の本加熱、

そして浸漬冷却を緻密にコントロールすることで、小モジュールの歯車に理想的な輪郭焼入を可能にしています。

クランクシャフト焼入装置

低歪焼入れ(フラット焼入・R(フィレット)焼入対応)

半開放コイルを回転するワークに追従させながら焼入れを行い、歪みを最小限にします。

パワーリダクション方式

ワークの回転角度に応じて出力を調整しながら硬化層深さを調整するため、ピン部のトップ側とバランスウェイト側の焼入範囲差がなく、研磨後の芯円度も精密に仕上がります。

小型クランクにも対応

焼入幅10.5mmを実現するコイルと薄型ディスクトランスを供給します。

トレンド監視システム・電力量監視システム

ワークとコイルの位置関係は品質に大きく影響します。その位置関係を電力量で監視する「トレンド監視システム」、ワークに投入された総電力量を監視する「電力量監視システム」の組み合わせにより、物理的な動作と焼入条件の監視を同時に行っています。

コンパクトな設備

ガントリーの使用による設備高さの制約、サイズ制限のあるコンテナ輸出へ対応するために、大幅なコンパクト化(体積比:1/3程度、高さ:2000㎜)を達成しました。

カムシャフト焼入装置

偏芯焼入

回転するカムのトップ部・ボトム部のギャップを常に一定に保つよう、コイルを偏芯させ、カム全体に均一な焼入硬化層を形成します。これにより、トップ部のオーバーヒートによる焼割れや、後工程の研磨割れを防止します。

低歪

独自に開発したコンセントリングを使用し、不必要なボア間のジャーナル部などへの熱と磁力線の影響を妨げ、低歪の焼入れを行っています。

コイル位置の自動調整(オプション)

多機種のカムにおいても、カムごとに条件やコイル・トランス位置を自動で変更できる為、様々な機種に対応しています。

▲